(一)钢铁产业布局不合理

我国大陆钢铁行业一般按照资源分布的原则进行布局,所以我国大陆的钢铁企业大多集中于一些大中城市或者省会城市,而这些城市一般人口比较稠密,水资源相对匮乏,而且按资源分布的布局原则只考虑到靠近资源地,而忽略了钢铁业也要靠近消费地,这会导致无谓的运输成本的增加,降低了钢铁企业的利润。

不仅如此,我国大陆目前钢铁产业南北布局极不合理。北部地区的钢铁产能占国内总产能比重过大,大量产能集中于河北、山东、辽宁、天津,这4省市粗钢产能在3亿吨至4亿吨之间,产量有50%左右需要外销;南方地区中广东、广西两省区钢铁年产量在3500万吨左右,而钢铁消费量在7000万吨左右。北方钢材外运到南方,造成较大的资源浪费。而对于国外铁矿石的过度依赖也导致内陆地区的钢铁企业的成本增加,利润降低。

产业分布不合理还会导致环境污染加剧。钢铁企业是高耗能高污染企业,钢铁企业排放的二氧化硫和粉尘是雾霾天气的一个重要来源。而布局在大城市的钢铁企业不只消耗了当地宝贵的不可再生资源,还加剧了当地的环境恶化,增加了社会成本,使钢铁业的国民福利水平降低。

(二)市场集中度偏低

国际上主要钢铁生产国的市场格局一般都是寡头竞争格局,市场的集中度很高。而我国大陆在2000年以来,由于一些地方为了促进当地经济发展,不顾现实情况,放任大量中小型钢铁企业涌入市场,导致我国大陆钢铁行业市场集中度不断下降。如果这种情况一直持续,则我国大陆钢铁行业很难实现资源优化配置和钢铁企业的转型升级,更会使中国钢铁企业在世界钢铁市场上很难有强有力的竞争力和市场地位。

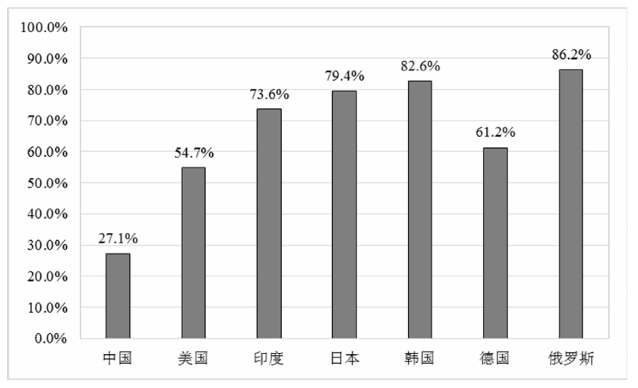

衡量某一行业的市场集中度是否合理,一般看该行业前四名企业的产量占总产量的比重能否达到40%。2012年我国大陆前4家大型企业是河北钢铁、鞍钢集团、宝钢集团、武汉钢铁,4家企业的产量仅占全国总量的27.1%。从全球看,美国前4家钢厂产量占全国的54.7%,印度前4家占全国的73.6%,日本前4家占全国的79.4%,韩国前2家占全国的82.6%,德国前4家占全国的61.2%,俄罗斯前4家占全国的86.2%,都远远高于中国的市场集中度(见图3.11)。

图3.11 钢铁行业市场集中度(CR4)国际比较

资料来源:作者整理。

注:其中韩国钢铁行业市场集中度数据为CR2。(https://www.xing528.com)

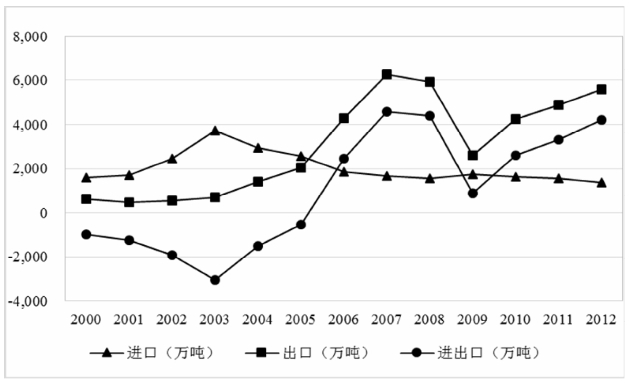

(三)钢铁进出口格局变化

2012年,我国大陆累计出口钢材5573.21万吨,同比增长14.02%,钢材出口均价累计同比下降11.92%。出口总体特点是以价促量,需求区域性分化,出口产品结构更集中。我国大陆钢材出口同比大幅度增长。随着钢铁产能的急剧增长以及整体产品结构升级与国外需求良性对接,中国在2005年成为钢材净出口国,当年净出口钢材2450万吨,净出口量在2009年达到历史峰值:出口钢材6265万吨,净出口4578万吨。2008年金融危机爆发后,2009年钢材净出口量跌至近年新低,只有697万吨。随着全球经济的整体复苏,2009年至2012年我国大陆钢材出口年复合增长33.96%。

2012年我国大陆进口钢材1366万吨,同比下降12.32%,钢材进口均价累计同比下降5.86%。值得注意的是,2005年以后我国大陆钢材进口量呈现单边下跌态势,2012年更是降至十年新低。随着我国大陆钢铁企业产能和工艺水平的不断提高,依靠价格战打入我国大陆市场的钢材会逐渐减少。

图3.12 2000年至2012年我国大陆钢材进出口情况

资料来源:作者整理。

中国钢铁的出口主要集中于日本、韩国、东盟、非洲、南美等国家,而中国的出口主要依靠价格优势,将中低端钢铁产品推向国际市场,是简单粗放型的发展方式,不利于中国钢铁企业在国际高端市场的发展,也使中国钢铁企业缺乏在国际市场上的话语权,企业利润偏低。而与钢铁出口形成鲜明对比的是中国的钢铁进口,中国进口的钢铁产品主要集中于冷轧板、特厚板、高温合金板等高附加值的品种。

(四)自主研发和创新能力不足

尽管经过多年的产业结构调整和兼并重组,我国大陆钢铁产业的装备技术水平已经有了很大提高,但具有高附加值产品的生产比例仍偏低,技术也与国际水平有很大的差距。同时我国大陆钢铁技术研发的投资比例偏低,我国大陆重点钢铁企业名义上的研发投入只占销售收入的1.24%,并且主要用于设备购买、人工、厂房等费用,实际自主创新的投入占比不到0.6%,远低于国际先进企业的研发投入水平。大部分钢铁企业缺乏专门的研究人才和研发部门,工艺技术装备落后。我国大陆钢铁行业创新能力不足,核心技术的掌握程度较低,先进生产技术、新工艺仍然主要依靠引进、模仿,新产品自主研发能力不强,一些高档关键品种钢材仍需进口。国内大型企业在研发投入、工艺创新、技术消化移植、产品研发、基础研究和应用研究、技术创新机制等方面,与发达国家企业相比存在着较大差距。[15]钢铁企业创新能力的不足,导致我国大陆钢铁企业只能在较低层次上开展同质化竞争,利润低,难以形成具有强大竞争力的企业和产品与其他国家抗衡。

2011年颁布的《钢铁工业“十二五”发展规划》中要求推进企业技术创新,提高钢铁工业自主创新能力。鼓励开发应用新一代可循环钢铁流程技术,低品位、难选冶、共伴生矿资源开发与尾矿综合利用技术,非高炉炼铁技术,高效低成本洁净钢生产技术,近终形连铸轧成套装备技术,高强、长寿、耐腐蚀产品制造技术,以及烧结、脱硝、脱二恶英等节能减排前沿技术。支持企业围绕战略性新兴产业开发钢铁新材料。[16]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。