交联聚乙烯泡沫塑料,简称FP-XLPE或PF- VPE,就是用化学交联法或物理交联法(辐射交联)对聚乙烯(常用LDPE)树脂分子间进行交联反应使原线型分子结构转变为部分网状结构,使其达到发泡成型要求的条件,并可提高泡沫塑料的物理力学性能。这种经交联处理的树脂再与发泡剂等助剂配制成配方料,即可生成PE泡沫塑料。

通常用交联度在30%~80%之间的交联PE树脂可配制成泡孔均匀的泡沫塑料。如果交联度小于30%则气泡易破裂,但交联度大于80%则气泡不均匀。

1.交联方法

通常采用的交联方法有化学交联和辐射交联。化学交联一般采用有机过氧化物作交联剂,因价廉、操作方便,工业上广泛使用;辐射交联是聚乙烯在高速电子射线或射线辐射下,发生交联反应形成网状大分子。辐射交联设备投资大,但片材质量好,一般只用于生产5~10mm厚的交联聚乙烯泡沫片材。

(1)化学交联 当聚乙烯树脂与有机过氧化物混合并加热后,有机过氧化物分解为化学活性很高的自由基,夺取聚乙烯分子中的氢原子使主链的某些碳原子转变为活性自由基,两个大分子链上的活性自由基相互结合而形成交联键。

化学交联发泡的第一步为交联,第二步为膨胀发泡。交联聚乙烯泡沫塑料的发泡成型方法可分为一步法和两步法两种。

1)一步法是将片料加热到高于发泡剂分解的温度,然后再交联发泡成型。

2)两步法是把一定配比的聚乙烯树脂、发泡剂、化学交联剂塑炼成片料,然后加热、加压成交联毛坯,再把毛坯发泡成型。

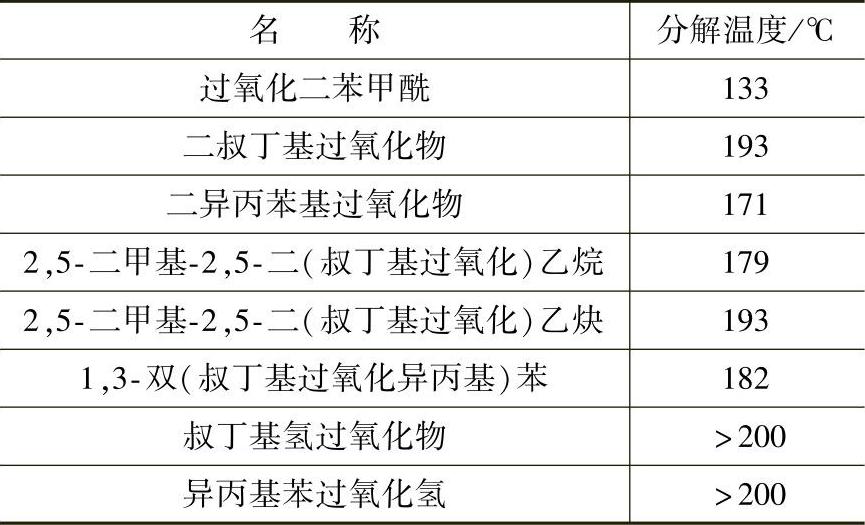

用作PE交联剂的品种不多,其分解温度必须比PE熔点高,比发泡剂分解温度低,一般高或低互相之间差10℃左右即可,这样使PE熔化后与发泡前,交联剂分解可发生交联反应,使熔体保持所需的强度,当温度进一步升高时发泡剂分解即可生成发泡体。PE常用的交联剂见表14-92。

表14-92 PE常用的交联剂

(2)辐射交联将聚乙烯和相当聚乙烯质量10%的偶氮二甲酰胺混炼均匀后,挤成3mm厚、10cm长的可发性片材,再用电子射线辐射。辐射过程在空气中以室温状态进行,以计量为10~100kGy的射线辐射,使之交联。辐射交联可在高温或较低温度下进行,不像化学交联那样,需要在物料的熔点以上进行。

辐射交联使用的能源有两种,丙种射线和电子辐射,两者的主要区别在于速度和透入材料的深度不同。由放射性同位素产生的丙种射线,可处理厚度为30~60cm的聚乙烯,但处理速度慢,照射时间从数小时至一天;电子辐射只透入1.25cm左右,但速度很快,每分钟可达数百平方米以上。

交联后聚乙烯熔融物的粘性和弹性显著提高,适宜发泡的黏性和弹性范围可由化学交联剂的添加量或控制一定的辐射剂量来调节,以达到保持住泡孔结构制备发泡倍率高的泡沫塑料。聚乙烯的温度与熔体粘度。

2.发泡方法

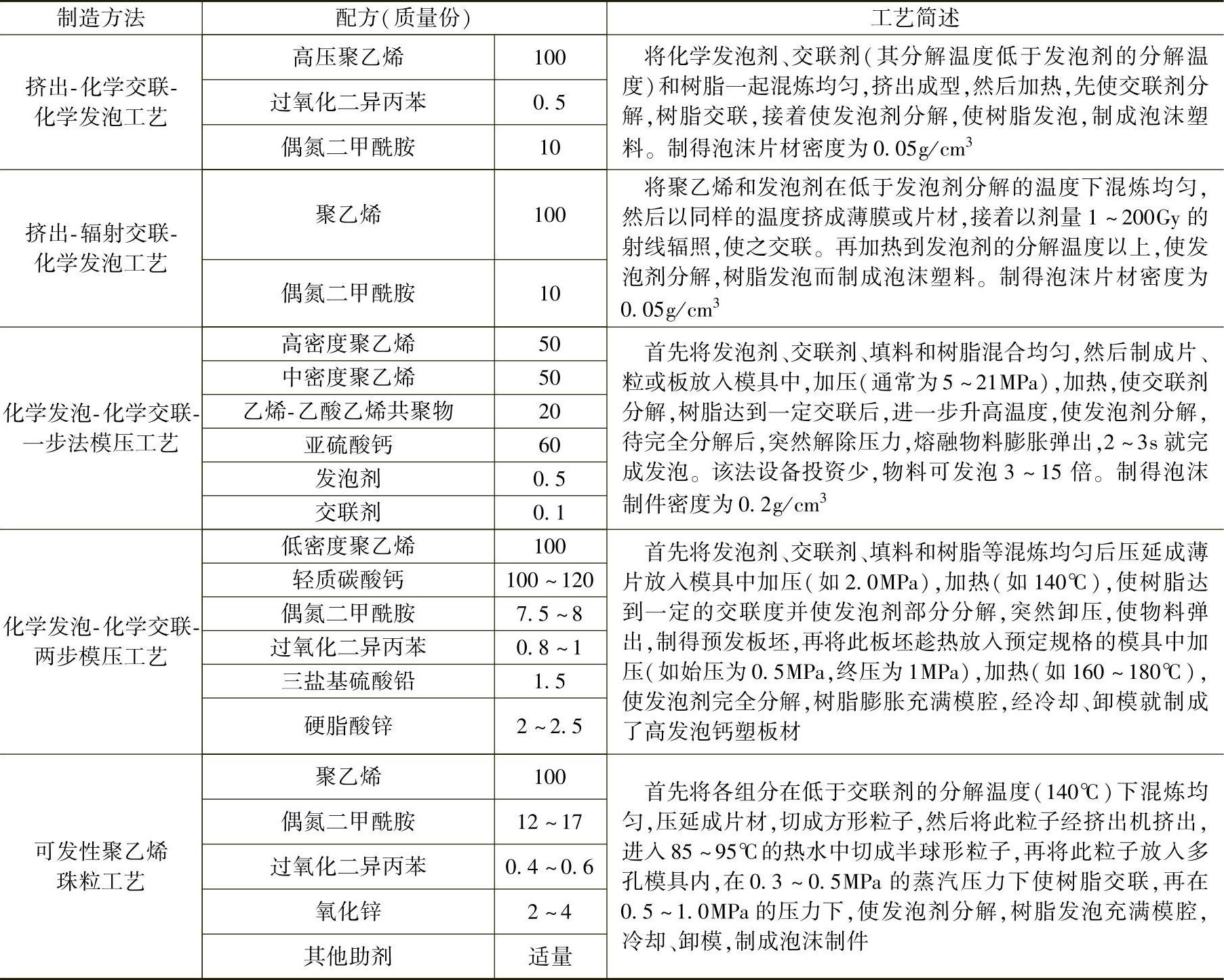

交联PE泡沫塑料可分为化学法及物理法两种,常与交联方法及成型工艺配合选用。如模压成型时常用化学交联及化学发泡法,而挤出成型时有辐射交联及化学发泡法和化学交联及化学发泡法等不同工艺等。交联型PE泡沫塑料的制造方法见表14-93。

表14-93 交联型PE泡沫塑料的制造方法

加入发泡剂的方法有三种:

1)化学发泡法,即在树脂中加入热分解型发泡剂,如偶氮二甲酰胺、偶氮二甲酸二异丙酯、N,N′-二亚硝基戊次甲基四胺,对甲苯磺酰胺基脲;4,4′-氧二苯磺酰胺等,发泡剂可在塑化过程中分解发泡生成气泡,多用于低发泡制品。

2)物理发泡法。在挤出机中部熔融段(一般为第二均化段,第一节螺距处)加压注入低沸点液体发泡剂,如氟利昂、二氯氟甲烷和三氯三氟乙烷等,在塑化温度下可汽化生成发泡气体,多用于加工高发泡制品。

3)可发性珠粒发泡。用浸渍法将树脂制备成含有挥发性发泡剂的可发性珠粒,然后在挤出成型中挤出发泡。

3.交联PE泡沫塑料的性能

交联PE泡沫塑料品种很多,一般均由LDPE树脂、交联剂、发泡剂及活化剂(成核剂),如有机酸、碳酸盐、粉末二氧化硅和三盐基硫酸铅等组成。其基本特点如下:

1)交联PE泡沫塑料一般为半硬质泡沫料,HDPE的综合性能优于LDPE,块状料交联度高,故力学性能优于片状料。

2)交联PE的压缩强度介于PU与PS泡沫料之间,耐反复压缩性优良,在每次压缩量为50%时,反复压缩105次后,永久变形仅15%左右,且压缩强度变化也很小,但压缩回弹较慢。

3)交联PE料水蒸气透过率远低于PS及硬质PU。受热后尺寸稳定性良好,热导率与PS、PU相似,但高于非交联PE。最高使用温度为80℃,短期使用温度为100℃。高温会使料发生收缩,低温(-84℃)时材料变脆。

4)吸水性小于PS料,耐化学药品性好,长期浸泡于四氯化碳、芳香烃、汽油或其他类似介质中稍有溶胀,但长期浸泡酸、碱中无影响,强度不变,其耐老化性优于PS、PU及SPVC泡沫料。

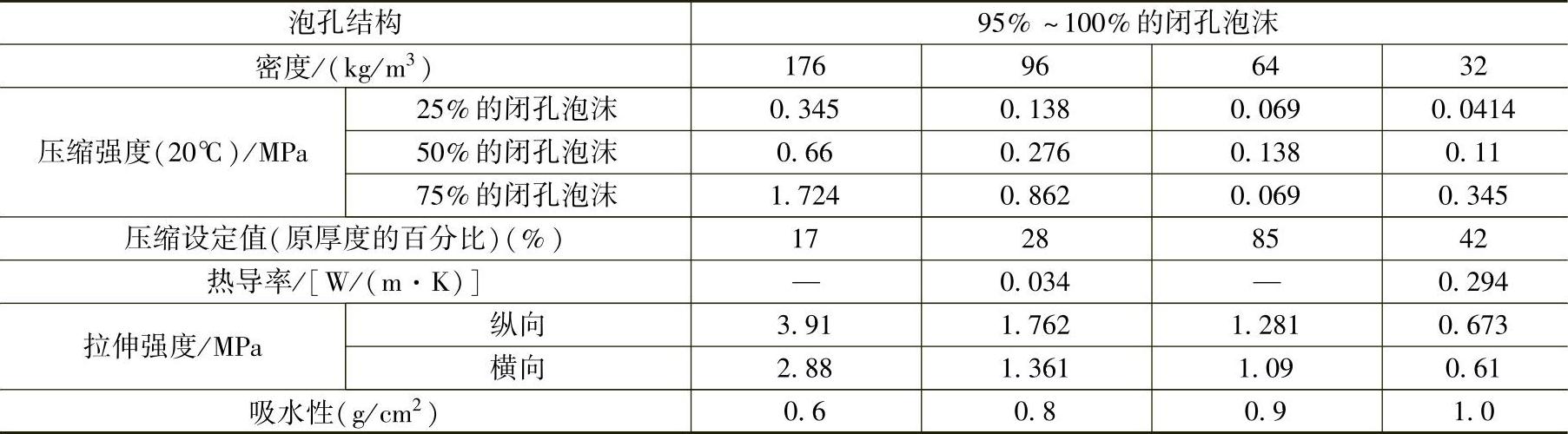

5)PE泡沫塑料的吸声性及电绝缘良好,并可进行切削、热切割和钻孔等二次加工。交联PE泡沫塑料典型的性能见表14-94。

表14-94 交联PE泡沫塑料的典型性能

4.应用

(1)减振包装 包装形式以上下衬垫式、两侧衬垫式、四周衬垫式、外形相配式等为主。一般较大的机械用发泡10~40倍的块状发泡体;照相机、电视机、计算机、玻璃器皿、陶瓷器皿等多数用发泡10~15倍的聚乙烯泡沫片材,再经热成型或真空成型为一定形状后用于包装。

(2)保温、隔热 用作冷藏车的保温隔热材料,这样既易清洗又柔软,也可用于冬季花木的保暖等。

(3)漂浮材料 用作救生筏、救生圈、救生衣,也可作鱼网浮球、踢水板、冲浪板、游戏比赛浮力水线等。这方面常使用发泡20~30倍的泡沫塑料。

(4)电绝缘材料 一般用发泡2~3倍的挤出聚乙烯泡沫塑料作电线、电缆的绝缘层。

(5)木材代用品 结构泡沫聚乙烯可代替木材用于化工管道的支撑物,电解、电镀厂的地板和槽盖,恒温农用大棚、冰库和浴池的内装饰板材,卡车箱板、门框、窗框、楼梯扶手、周转箱,工具柄等。

(6)日常生活 用发泡2~10倍的片材可制成容器和瓶塞内的密封垫片,用真空成型法可制成安全帽,也可用于制造保暖水壶和保暖饭盒。

(7)发泡网应用 在包装方面用于新鲜食品,如蔬菜、瓜果等的包装材料,还可用作药品、储气瓶等保护性包装,也用作蔬菜和瓜果的购物包装。

在建筑上用于防护栅栏、防鸟、防鱼儿逃出;工地上防止建筑灰尘垃圾掉落,海滩上作防鲨网;铁路两旁作围墙等。

5.成型工艺

(1)模压成型 交联PE泡沫塑料常用于模压成型加工模压制品,如救生圈芯等。

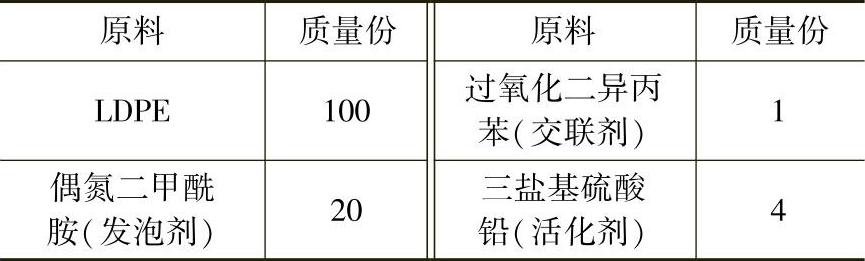

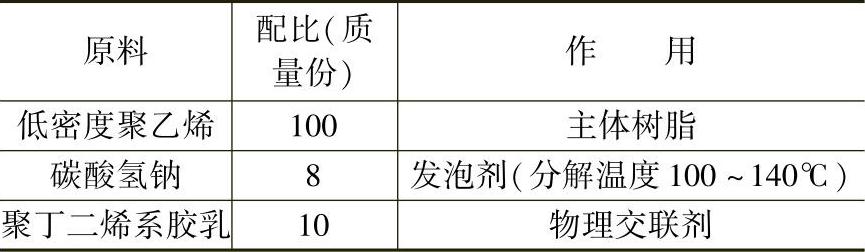

1)配方料。一般选用MI值为2g/10min左右,相对分子质量较小,流动性好,加工性好的LDPE树脂为主体,其典型配方见表14-95。

表14-95 交联PE模压泡沫塑料配方

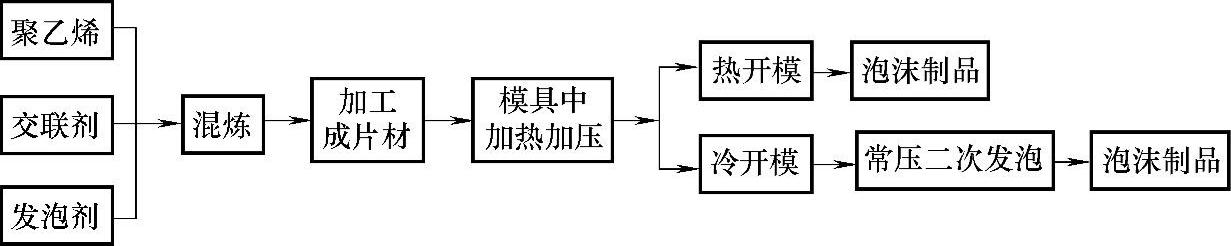

2)其工艺流程如图14-57所示。

3)其成型工艺如下:

①配料。按配方分别进行称料并按顺序加料。

②混炼。将聚乙烯树脂在炼塑机中混炼3~5min,温度控制在110~120℃左右。将聚乙烯树脂混炼成片之后加入偶氮二甲酰胺和三碱式硫酸铅,此时温度降至70~100℃,再混炼10min,然后加入过氧化二异丙苯,在同一温度下混炼5min,制成片状。

③切片。按所要加工制品的形状冲切成所需要尺寸的片料。

④模压成型。把片料装入模具中,此时对模具加热至160℃,加压至0.6MPa,模压12~15min。

⑤开模发泡,有如下两种开模方式:(https://www.xing528.com)

·热开模法。待发泡剂分解完全后,解除液压机压力,使热熔融片材膨胀弹出,并在2~3min完成发泡。熔融物料的快速膨胀发泡,有利于形成细小的泡孔,但不能达到太高的发泡倍率。因发泡剂分解产生的气体压力与物料的粘性和弹性之间难以达到平衡,发泡时微小的阻力都会导致泡沫塑料龟裂,所以必须特别注意控制熔融体的弹性,以保证生产的正常进行。

·冷开模法。将完成交联发泡的模具冷却到65℃左右,开模取出泡沫块,立即送入120~170℃的烘箱中加热进行二次发泡;也可将热压泡沫块置于容积比其大的模具中二次加热膨胀,冷却后开模得到具有闭孔结构、泡孔细微均匀、力学强度优良的聚乙烯泡沫塑料制品。在常压下加热二次发泡即得到高发泡倍率的泡沫片材。

4)成型实例——救生衣芯材模压成型工艺。用LDPE交联泡沫塑料作救生衣芯制作的救生衣从3m高处落入水中后,2~3s内落水者头部就可露出水面,5s内可自动翻身达到救生目的。与其他泡沫塑料救生衣相比,具有质轻、柔软、穿着舒适、穿着速度快、牢固、耐老化、原料丰富和加工简便等优点。

①配方料(质量份):LDPE100;过氧化二异丙苯0.8~1;偶氮二甲酰胺15~20;三碱式硫酸铅3.5~4。

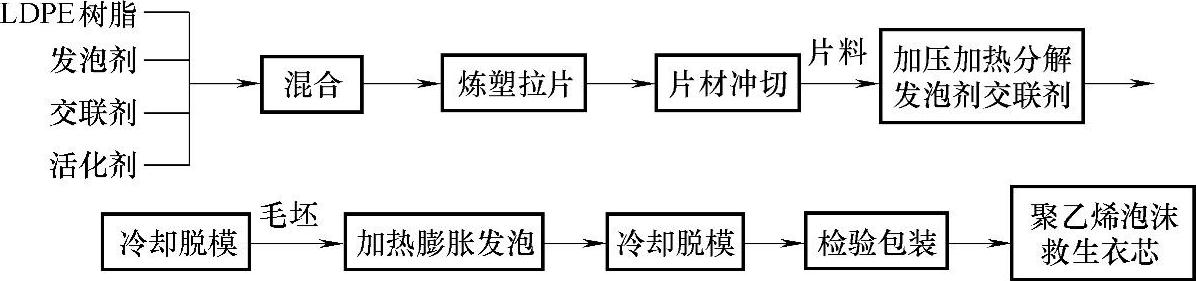

②生产流程如图14-58所示。

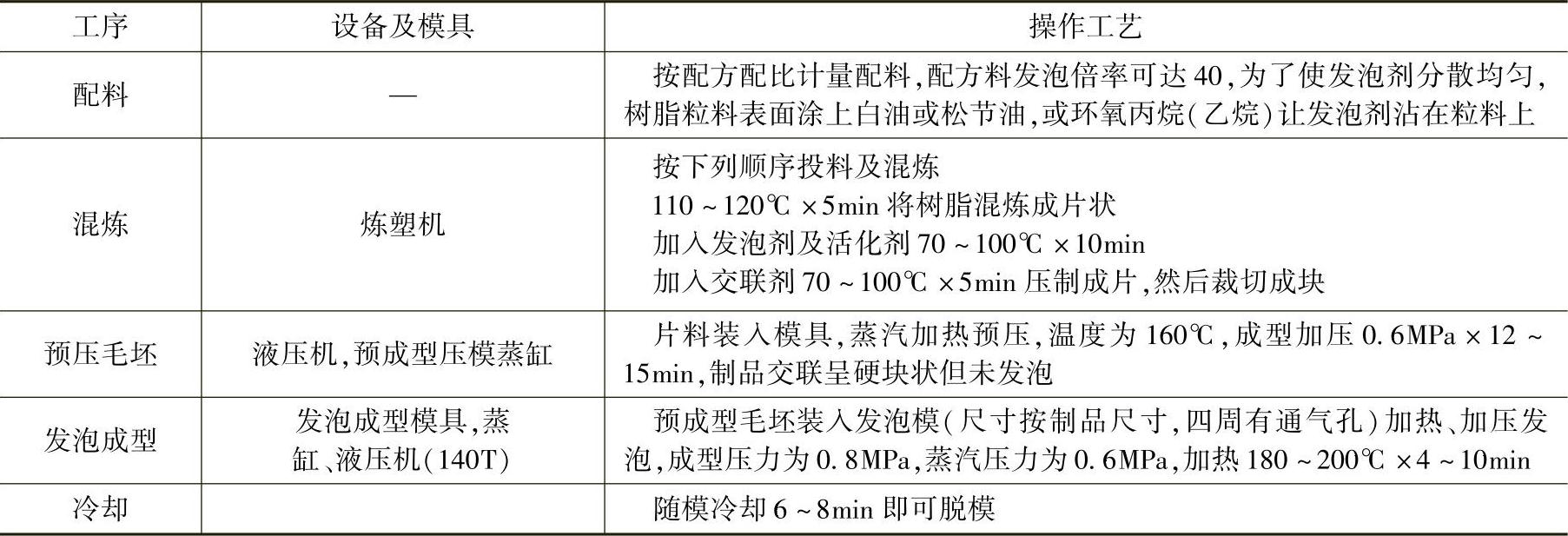

③两步法生产工艺过程见表14-96。

图14-57 聚乙烯模压发泡工艺流程

图14-58 聚乙烯泡沫救生衣芯材的生产流程

表14-96 两步法交联PE救生衣芯模压工艺

此外还有一种是一段加热法,即直接将初坯加热到发泡剂分解温度以上的温度。在一段加热法中,一部分交联剂先于发泡剂分解,这一原理和前面一种方法一样。但是,一段加热法的交联剂用量大于两段加热法,这样就提高了交联效率,从而也提高了泡沫塑料制品的强度和耐热性。

不管用哪种加热方法,交联都需要将树脂加热到熔点以上。所以,在混炼和成型初坯时要防止交联剂分解。在成型初坯后再加热使之交联时,交联剂最好迅速分解。在加工过程中需注意交联剂的这两个要求。此外,若选用交联剂分解温度较高,树脂将长期处于熔融粘度较低的状态,初坯易变形及粘着于载带上。解决粘着载带的方法如下:

·采用聚四氟乙烯、金属或其他无粘着性的材料作为载带。

·采用硅油、聚四氟乙烯乳液、云母粉一类的防粘材料。

·采用盐浴漂浮或空气漂浮。

·对材料表面先初步高温加热,使表面稍有交联,以保持初坯形状。

(2)挤出成型 交联PE泡沫塑料可用挤出成型制作片材(密度为50kg/m3)及发泡网等制品。片材料常用化学交联-化学发泡法或辐射交联-化学发泡法工艺。对较厚的制品,为了防止片料连续生产时用化学交联法挤出的片料容易粘着输送带(载带)而影响正常生产,有采用化学交联和辐射交联相结合的方法,即先用射线辐射发生部分交联,然后加热使交联剂与发泡剂分解,使之在发泡同时也发生交联。

如前所述,挤出成型时发泡剂加入方法有三种方法,发泡工艺也可分为挤出发泡成型和挤出后发泡成型等方法,但任何一种挤出成型工艺都可分为四个阶段:混合、挤塑(120℃左右)、交联(150℃左右)和发泡(180~230℃)。

现以交联LDPE泡沫塑料挤出成型发泡片材和发泡网工艺为例简介如下:

1)挤出片材工艺。挤出片材有两种方法,一种是直接挤出片材发泡成型,另一种是挤出管膜发泡成型后再沿两侧剖开成上下两张片材。片材生产一般为连续生产方式,主要设备由混炼机、挤出机、交联装置、加热发泡装置和牵引装置等机组组成,挤出的方式主要是卧式,管膜挤出时还可用垂直吹挤方式。挤出的片材一般都由输送带(又称载带,用不锈钢网带、F4板、硅酮板或涂硅油钢带与气垫组成)送入发泡装置进行发泡。不同结构发泡装置可适用于发泡不同规格及品种的片材。

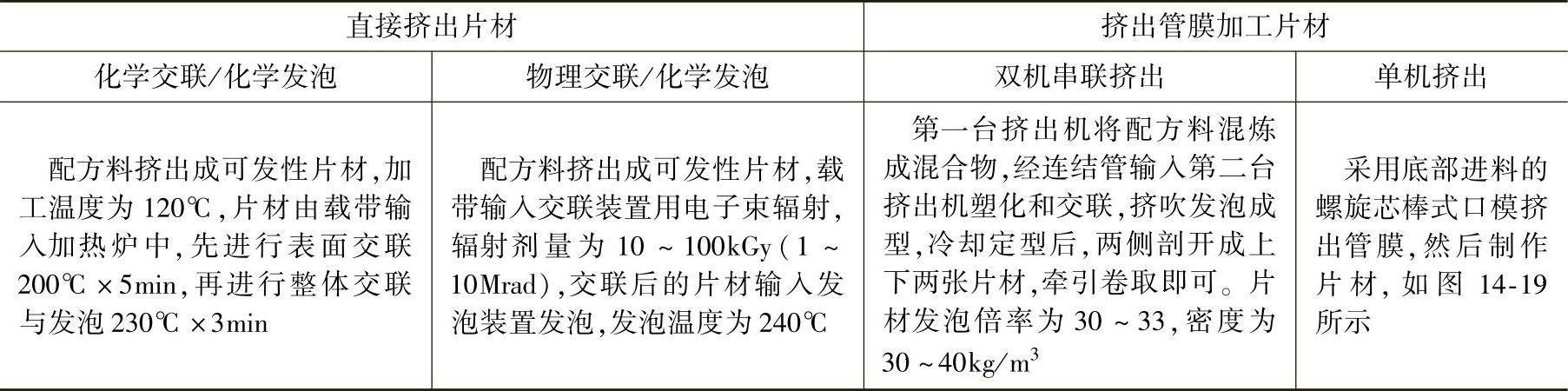

化学交联/化学发泡及物理交联/化学发泡的直接挤出片材工艺及挤出管膜加工片材的工艺见表14-97。如采用物理发泡方法,则注入的低沸点发泡剂量较大。LDPE一般选用MI为0.3~2.0g/10min的较高粘度树脂。其指标主要是熔体强度和弹性。

表14-97 交联LDPE片材挤出工艺

2)发泡网挤出工艺。用交联LDPE发泡塑料可挤出发泡网制品,具有一定的弹性、防振、减振和质轻等性能及价廉等优点,广泛用于包装瓜果,陶瓷及玻璃器皿和精密仪器等易损易破制品。

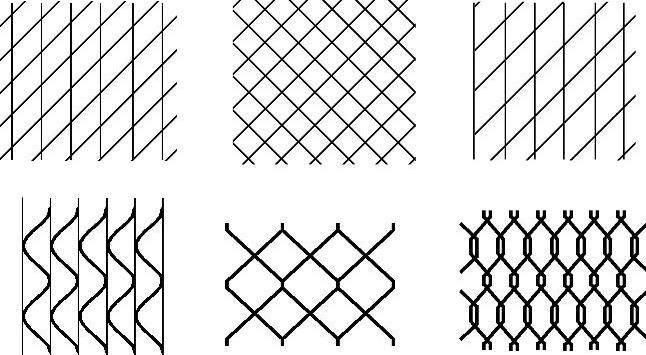

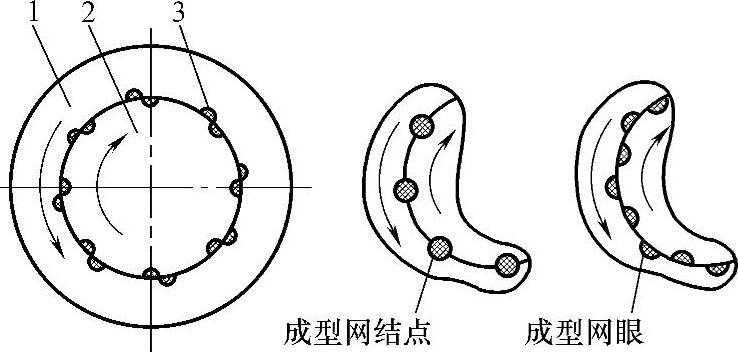

发泡网的形式与实体塑料网相同,有圆筒形和平网型等,网格也有菱形和斜菱形等。

其配方料以LDPE(MI值为2~4g/10min)为主体,以碳酸氢钠或偶氮二甲酰胺为发泡剂配制而成。由于LDPE粘度低,发泡气体易逸出,因此采用先交联后发泡方法提高熔体粘度,可得到发泡质量较好的泡沫网体。交联剂一般为聚丁二烯系胶乳(物理交联剂)。其典型配方见表14-98。

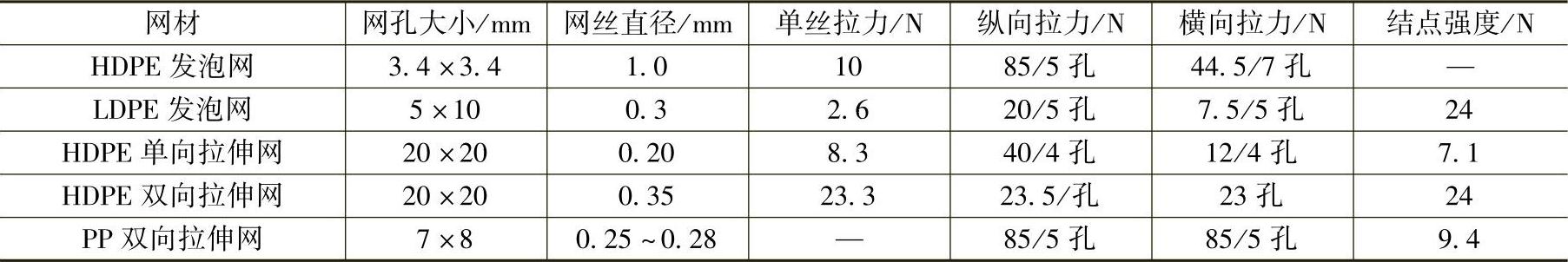

PE发泡网的网材直径为60mm、80mm和100mm,发泡倍数为20~25倍,拉伸强度>120N/cm2,伸长率≥10%。几种聚烯烃挤出发泡网的性能见表14-99。

表14-98 聚乙烯发泡网典型配方

PE发泡网成型原理与实体塑料网相似,差别于两者配方料及挤出成型工艺不同,发泡网成型后需进行发泡处理。

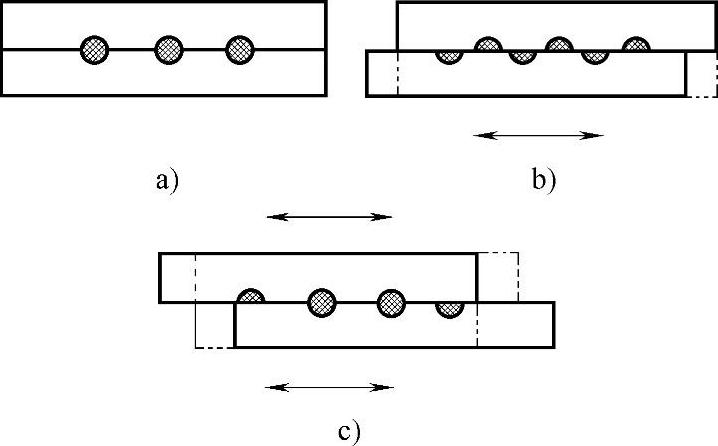

挤出成型的塑料网有两种形式,即片状塑料网和管状塑料网。挤出片状塑料网的机头由上下两片模唇组成,如图14-59所示。上下模唇分别设有相同的半

表14-99 几种聚烯烃挤出发泡网的性能

圆孔(或矩形等其他断面形状的孔),且相互重合接触,上下两模唇都可以单独(见图14-59b)或同时(见图14-59c)作相反方向的往复移动。当上下模唇的半圆孔刚好对准时就形成一个圆孔,这时挤出的塑料熔体正好是片状塑料网的结点(见图14-59a)。改变上下模唇作往复运动的方向、速度或挤出速度则可形成多种形式的塑料网,如图14-60所示。

图14-59 片状塑料网机头的上模唇和下模唇

a)上下模唇对正 b)下模唇移动 c)上下模唇同时移动

图14-60 常见的塑料网样式

管状塑料网的挤出原理与片状网是一样的,只不过两片平直的模唇变成了圆形的口模套和芯棒。如图14-61所示,口模套和芯棒可分别单独旋转。口模和芯棒都开设有半圆孔(或其他形状的孔),其余部分在口模段互相密合,塑料熔体仅能从半圆孔中挤出成丝。因为口模套与芯棒间的相对旋转,两者接触面上的半圆孔就会时而错开,时而结合,故能连续地成型出塑料网的网段与结点。通过调整挤出速度及口模套与芯棒间相对旋转的速度便可挤出不同形式的管状塑料网。

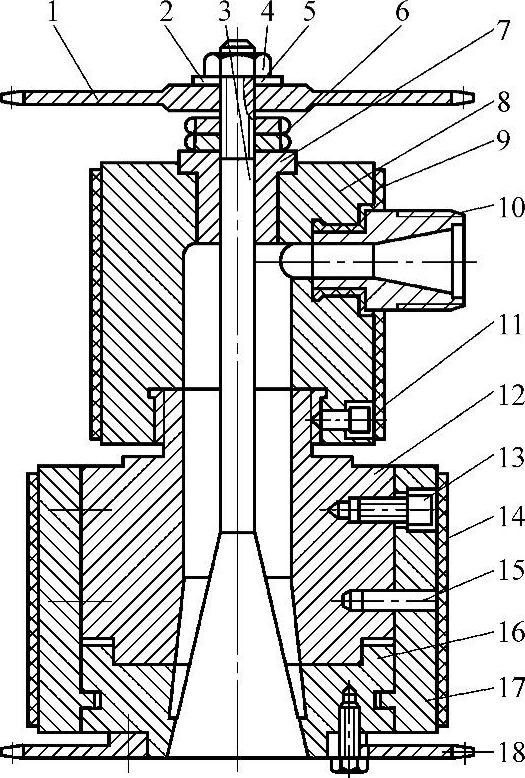

图14-62所示的是管状塑料网挤出成型机头。链轮1用于控制芯棒的旋转,链轮18则用于驱动口模套旋转。

图14-61 管状塑料网挤出示意图

1—口模套 2—芯棒 3—挤出网线的熔体出口

图14-62 管状塑料网挤出成型机头

1、18—链轮 2—垫圈 3—芯棒 4、6—螺母 5—键 7—轴瓦 8—转弯接头 9、14—电热圈 10—机颈 11、13—螺钉 12—模体 15—圆销 16—口模套 17—轴承套

挤出发泡网的工艺流程如图14-63所示。其具体的挤出发泡工艺过程见表14-100。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。